Wachstumsbegleiter

Die Entwicklungsabteilung der Concept Laser GmbH nutzt Software von Autodesk und MuM für ihre digitale Prozesskette

Die digitalen Modelle der ersten Metalllaserschmelzanlagen

für die fränkische

Concept Laser GmbH entstanden mit

Autodesk Inventor und wurden von einem

externen Konstruktionsbüro entwickelt.

Concept Laser wuchs rasant und verlagerte

2012 die Konstruktion ins eigene Haus.

Inventor blieb als Konstruktionssoftware

zuverlässige Konstante und Mittelpunkt

einer wachsenden Softwarelandschaft:

Lösungen für Datenmanagement, Simulation

und Visualisierung stellen heute sicher,

dass neue Anlagen schnell und zuverlässig

entwickelt und produziert werden können.

Wegbegleiter für Beratung und – wo

nötig – Problemlösung ist seit mehreren

Jahren MuM.

Ein neues Fertigungsverfahren fürs neue Jahrtausend – so oder so ähnlich lautete der Plan von Frank Herzog, als er im Jahr 2000 im fränkischen Lichtenfels die Concept Laser GmbH gründete. Auf der Euromold 2001 präsentierte er die erste Anlage, die im sog. LaserCUSING®-Verfahren (zusammengesetzt aus dem C von Concept Laser und dem englischen „fusing“ = vollständig aufschmelzen), dreidimensionale Formen aus geschmolzenem Metallpulver aufbaute.

Ein neues Fertigungsverfahren fürs neue Jahrtausend – so oder so ähnlich lautete der Plan von Frank Herzog, als er im Jahr 2000 im fränkischen Lichtenfels die Concept Laser GmbH gründete. Auf der Euromold 2001 präsentierte er die erste Anlage, die im sog. LaserCUSING®-Verfahren (zusammengesetzt aus dem C von Concept Laser und dem englischen „fusing“ = vollständig aufschmelzen), dreidimensionale Formen aus geschmolzenem Metallpulver aufbaute.

Autodesk Inventor & Co schaffen

Großes, z. B. den weltweit größten

Bauraum für Metalldruck in der

X LINE 2000 R

Flexibler als zerspanende Verfahren

Unternehmen aus Luft- und Raumfahrt, aus Automobilindustrie, Medizin und Dentaltechnik, aus dem Werkzeugbau und vielen anderen Branchen erkannten die strategischen Vorteile des 3D-Metalldrucks: geringere Stückkosten, leichtere Bauteile, verbesserte Geometrie, zusätzliche Funktionen, Formen, die sich mit zerspanenden Verfahren nicht oder nur schwer realisieren lassen, und ressourcensparender Umgang mit Rohstoffen.Die Anlagen kommen heute auf der ganzen Welt zum Einsatz. Das Unternehmen, die Produkte und der Gründer wurden von verschiedenen Institutionen in den vergangenen Jahren mehrfach für Innovation und Wachstum ausgezeichnet. Concept Laser beschäftigt heute mehr als 200 Mitarbeiter und bietet u. a. die Anlage mit dem weltweit größten Bauraum von 800 x 400 x 500 mm³ an.

Inventor für Innovationen

„Wir müssen unseren Kunden garantieren, dass sie ihre oft höchst komplexen Bauteile mit unseren Anlagen schnell, präzise und zuverlässig fertigen können“, erzählt Konstruktionsleiter Jens Stammberger. „Darum brauchen wir vielseitige Konstruktionssoftware, die alle Aspekte des Maschinenbaus abdeckt – 2D, 3D, Blechbearbeitung, Nomenklatur, Normteile, dynamische Simulation – und das Ganze noch einfach zu handhaben und kostengünstig. Autodesk Inventor erfüllte all diese Forderungen.“Mit MuM zu Datenmanagement und weiter

Das Unternehmen war inzwischen so stark gewachsen, dass auch eine professionelle Verwaltung der Konstruktionsdaten notwendig wurde. Gesucht wurde ein System, das mit Autodesk Inventor optimal interagieren konnte. Man entschied sich für Autodesk Vault und MuM als Berater und Lösungsanbieter: Mit der Vault-Ergänzung MuM PDM pinpoint als Werkzeug für die Klassifizierung wurde die Arbeit einfacher und sicherer.Die Zusammenarbeit funktionierte gut. „Grundsätzlich wissen wir, was wir wollen und wie wir unsere Pläne umsetzen“, sagt Jens Stammberger. „Gelegentlich gibt es aber mehrere mögliche und sinnvolle Wege. Bei MuM haben wir immer Ansprechpartner, die unsere Bedürfnisse verstehen und gesprächsbereit sind. So können wir Lösungsvarianten diskutieren und den besten Weg für uns finden.“

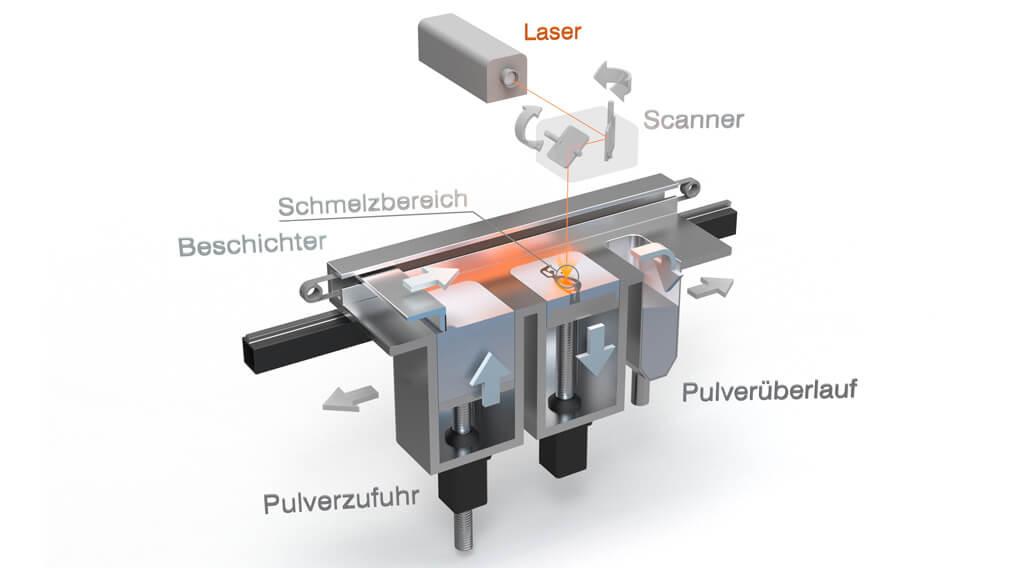

Was passiert im Bauraum?

Nach der erfolgreichen Einführung des Dokumentenmanagements stand schon bald der nächste Schritt zur Erweiterung der Anlagenentwicklung an: Um Genauigkeit und Effizienz zu steigern, muss man sehr genau wissen, was im Bauraum passiert, wenn der Laserstrahl auf das Metallpulver trifft. Wohin fliegen die Funken? Was macht der entstehende Schmauch? Wo lagern sich Staubpartikel ab? Die Antwort auf solche Fragen beeinflusst die Qualität der entstehenden Bauteile.Die Frage an den Softwarelieferanten lautete, ob man Funkenflug & Co. möglicherweise simulieren könne. Man kann! Autodesk CFD führt auf Basis des digitalen Anlagenmodells Strömungs- und Wärmeberechnungen durch und bietet Designvarianten an. Mit Autodesk Inventor Nastran – einem FEM-PlugIn für Autodesk Inventor – lassen sich strukturmechanische Simulationen durchführen, z. B. lassen sich Wärmeverzug und Festigkeit der Anlagen und Komponenten simulieren.

Mit dem patentierten LaserCUSING®-Verfahren lassen sich auch

Schmuckstücke herstellen

Kompakt, präzise, zuverlässig:

Bei der Entwicklung der neuen

Mlab cusing R-Serie wurden

die Vorgänge im Bauraum mit

Autodesk CFD simuliert

Mit dem patentierten LaserCUSING®-Verfahren von Concept Laser werden mechanisch

und thermisch belastbare metallische Bauteile mit hoher Präzision erstellt

Simulation bewährt sich

Mit diesen Hilfsmitteln konnten die Konstrukteure von Concept Laser bei der Entwicklung der neuen Produktlinien Mlab cusing und Mlab cusing R das patentierte Schubladensystem für Vorratsbehälter, Bau- und Dosierkammer entwickeln, das heute ein Alleinstellungsmerkmal der neuen Anlagen ist. Die Bedienung der Anlagen ist damit kinderleicht, und Material lässt sich schnell wechseln, ohne dass die Gefahr besteht, dass sich Pulverwerkstoffe vermischen.Engagement? – Überdurchschnittlich!

Mit der nächsten Version von Autodesk Inventor wird man Ergebnisse aus dem 3D-CAD noch stärker für die Produktdokumentation nutzen: Fotorealistische Renderings werden die Anlagen und ihre Funktionsweise dokumentieren, noch bevor die ersten Bleche gebohrt sind. Um die eigenen Tests der Anlagen zu optimieren, werden die Entwickler bei Concept Laser Versuche mit Autodesk Netfabb durchführen, damit man (künftigen) Kunden ermöglichen kann, Teile schon in der Entwicklung für das additive Herstellungsverfahren zu optimieren.

Konstruktionsleiter Jens Stammberger kann sich auf "seine MuM-Leute" verlassen

„Wir konnten nicht zuletzt durch die Unterstützung von MuM unsere komplette Entwicklungskette durch die passenden Softwarewerkzeuge unterstützen“, resümiert Jens Stammberger. „Dabei sind Kompetenz und Verständnis für unsere Anforderungen das Eine, quasi eine Selbstverständlichkeit. Nicht selbstverständlich ist allerdings das Engagement, das unsere Ansprechpartner in Vertrieb und Technik an den Tag legen. So sind die wenigen Probleme, die auftauchen, stets superschnell gelöst.“