Meister Müller, he, heran ...!

MuM programmiert für die Franz Ruberg & Co. GmbH eine Schnittstelle von Autodesk Vault zu Navision – und die Zeit für die Stücklistenerfassung reduziert sich um 75 Prozent

Erst vor gut zwei Jahren ist 3D-CAD bei dem westfälischen

Mühlenbauer Franz Ruberg & Co. GmbH eingezogen.

Das Ziel, Stücklisten schneller und sicherer zu

erzeugen, wurde dank der von MuM At Work programmierten

Schnittstelle zum ERP-System Microsoft

Navision erreicht: Man braucht nur noch ein Viertel

der früher notwendigen Zeit und hat massiv an Sicherheit

gewonnen. Darüber hinaus eröffnen sich neue

Möglichkeiten, die Prozesse weiter zu verbessern.

Der Name Ruberg taucht im Zusammenhang mit Mühlen schon 1785 in Personenstandsurkunden auf. 1856 wurde Christian Ruberg zum Mühlenbaumeister ernannt. Seither werden im westfälischen Nieheim Mühlen, Silos und mittlerweile Anlagen für den Getreideumschlag entwickelt und gebaut, die in ganz Europa zum Einsatz kommen. Das Unternehmen beschäftigt heute gut 70 Mitarbeiter, davon drei in Projektplanung und Vertrieb und zehn in Konstruktion und Arbeitsvorbereitung.

Der Name Ruberg taucht im Zusammenhang mit Mühlen schon 1785 in Personenstandsurkunden auf. 1856 wurde Christian Ruberg zum Mühlenbaumeister ernannt. Seither werden im westfälischen Nieheim Mühlen, Silos und mittlerweile Anlagen für den Getreideumschlag entwickelt und gebaut, die in ganz Europa zum Einsatz kommen. Das Unternehmen beschäftigt heute gut 70 Mitarbeiter, davon drei in Projektplanung und Vertrieb und zehn in Konstruktion und Arbeitsvorbereitung.

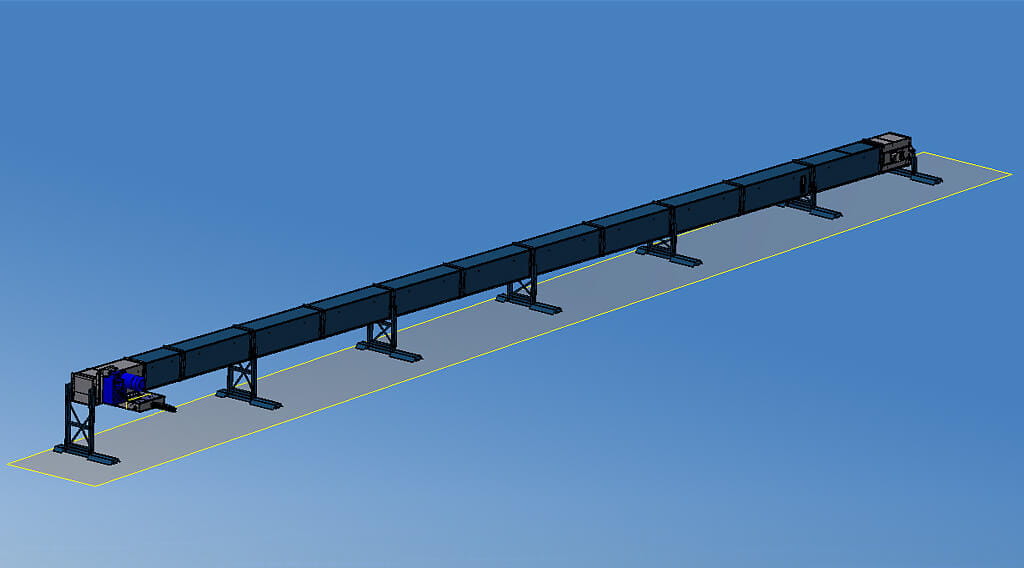

Jede Anlage ein Einzelstück: Bei der Franz Ruberg & Co. GmbH gibt es fast keine Standardbauteile

oder -baugruppen – eine Herausforderung für die ERP-Schnittstelle.

Jede Anlage ein Einzelstück

Die großen Anlagen der Franz Ruberg & Co. GmbH transportieren Getreide von Lastwagen in Silos, von Silos auf Frachtschiffe und wieder zurück. Kleinere Anlagen fördern Getreide vom LKW des Landwirts aus der Region direkt in die Mühle. Darüber hinaus werden bestehende Anlagen „restrukturiert“, also umgebaut und neuen Anforderungen angepasst. Egal, ob das Getreide horizontal über sog. Trogkettenförderer oder vertikal mit Elevatoren transportiert wird: Jede Anlage ist einzigartig, denn sie muss exakt an die örtlichen Gegebenheiten angepasst werden.2D für den Planungsprozess

Zu Beginn jedes Projekts untersuchen die Planer die Gegebenheiten vor Ort und entwickeln den Maschinenaufstellungsplan mit Gebäuden, Silos, Förderanlagen etc. Planungswerkzeug ist dabei AutoCAD LT, ein einfaches 2D-Zeichenprogramm. Wenn der Kunde den Auftrag erteilt, wird die Anlage vollständig neu konstruiert. „Es gibt bei uns fast keine Standardbauteile, geschweige denn Baugruppen, die immer wieder verwendet werden können. Die Gegebenheiten sind in jedem Projekt viel zu unterschiedlich“, erzählt Jan-Markus Pfob, der sowohl für die Planung als auch für die Konstruktion zuständig ist. An dieser organisatorischen „Schnittstellenposition“ suchte er nach Möglichkeiten, die Arbeit rationeller zu gestalten und Routinetätigkeiten zu automatisieren.

Neue Ideen

Da die Anlagen bis vor zwei Jahren komplett mit AutoCAD LT konstruiert wurden, war das Zusammenstellen der Stückliste anhand der 2D-Zeichnungen besonders kritisch: Bei einem mittelgroßen Projekt dauerte das gut und gerne einen halben Tag, und die Chancen, dass man dabei Fehler machte, waren groß. Jan-Markus Pfob hatte während seiner Ausbildung mit Autodesk Inventor gearbeitet und war sicher, dass man mit der 3D-Konstruktion auch einfacher zu automatisierten Stücklisten käme. Er folgte dem Tipp eines Kollegen, sich bei Mensch und Maschine At Work zu informieren.Standard genügt nicht

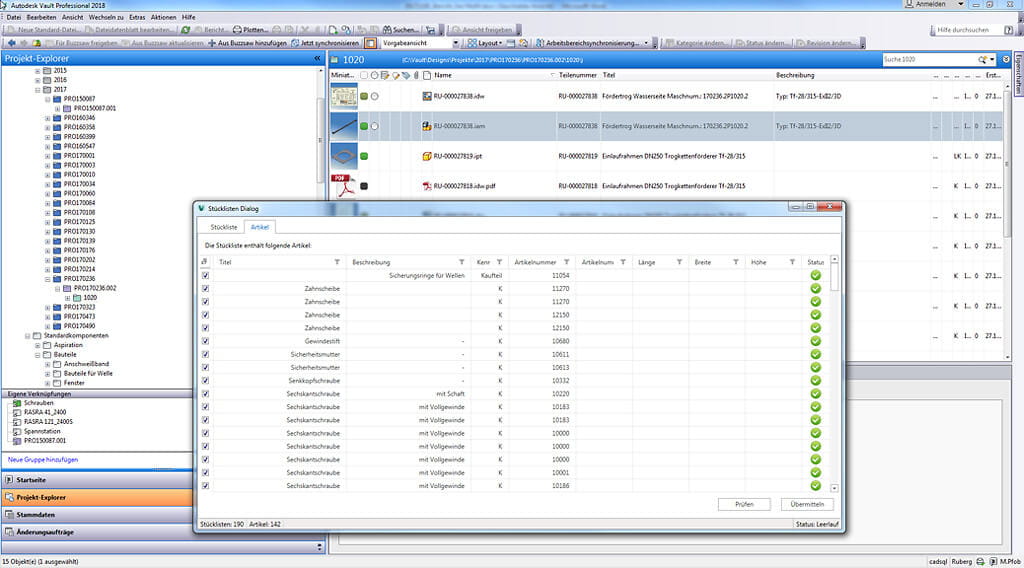

In der Diskussion mit den MuM-Beratern zeigte sich, dass Inventor zwar perfekt für die Konstruktionsaufgaben geeignet war und man mit Autodesk Vault die Konstruktions- und Produktionsdokumente grundsätzlich effizient verwalten konnte. Hier half vor allem das „pro Aktiv“-Konzept von MuM, mit dessen Hilfe sich Autodesk Vault schnell und effektiv gemäß den Bedürfnissen der Anwender konfigurieren lässt. Zusätzlich war eine Schnittstelle zum ERPSystem Navision nötig, die MuM für das Unternehmen entwickelte. „Anders als andere Anlagenbauer arbeiten wir rein projektorientiert – das einzelne Bauteil spielt keine Rolle“, erläutert Jan-Markus Pfob. „Jedes Blech, jeder Rundstahl, alles wird neu konstruiert.“ Erklärungen, Diskussionen, Tests – alles zusätzlich zum normalen Tagesgeschäft – dauerten ungefähr ein Jahr. Heute kann man jedes Einzelteil, das in einem Projekt verbaut wird, so konstruieren und beschriften, dass man es direkt nach Autodesk Vault und an das ERP-System übergeben kann.

Lernerfahrung in der Einführung

Auch die Softwareeinführung im Betrieb brauchte Zeit. Zunächst wurde eine vierköpfige Key-User-Gruppe geschult, dann zog man die übrigen Konstrukteure nach. Der zeitliche Abstand von vier Wochen erwies sich im Nachhinein allerdings als zu kurz. Jan-Markus Pfob würde bei einem ähnlichen Projekt zwei bis drei Monate einplanen, um den Key-Usern genügend Zeit zu geben, sic h mit der Software vertraut zu machen. „Vieles lässt sich gar nicht schulen. Da tauchen im Alltag plötzlich Fragen auf, an die während der Schulung kein Mensch gedacht hat, und die man dann erst mal selbst zu lösen versucht, ehe man die Hotline zu Hilfe holt.“Nur noch ein Viertel der Zeit

Seit rund einem Jahr ist das System nun live; alle Anwender sind nicht nur geschult, sondern haben auch Erfahrungen mit der 3D-Software sammeln können – die Zufriedenheit ist groß. Die Arbeit mit Inventor und Vault hat entscheidende Vorteile: Heute entsteht die Stückliste auf Knopfdruck und muss händisch nur noch durch Informationen ergänzt werden, die man beim Zeichnen noch nicht hatte. Das Generieren dauert etwa drei Minuten – die händische Ergänzung vielleicht eine Stunde. Das ist nur noch ein Viertel der Zeit, die man vorher gebraucht hat ... und man kann sicher sein, dass die Mengen stimmen.

Per Elevator überwindet Getreide

schnell auch große Höhen.

Einfach praktisch

Die Arbeit in 3D bietet noch mehr Vorteile: Abwicklungen sind quasi ein Abfallprodukt der normalen Konstruktion – und dabei sitzt jede Bohrung an der exakt richtigen Position, jedes Maß ist präzise. Die Entwickler bei MuM haben die Projektstruktur in Vault so „nachgebaut“, wie die Konstrukteure sie kannten. Das hat die Einarbeitung und Akzeptanz sehr erleichtert. Außerdem wurde die Inventor-iLogic- Technologie verwendet. Damit ermittelt die Software z. B. schon beim Zeichnen eines Blechs automatisch die richtige Artikelnummer.Inzwischen ist auch der nächste Schritt von der Konstruktion zur Fertigung Realität: Mit dem „JobServer“ von MuM werden aus der 3D-Konstruktion STEP-Dateien zur Verwendung bei den Abkant- und Lasermaschinen abgeleitet.

Zukunft

Jan-Markus Pfobs Traum ist es, auch die Planung in das gesamte System einzubeziehen: So könnte man den Ort der künftigen Anlage bzw. Anlagen, die erneuert oder restrukturiert werden müssen, per Laserscanning erfassen und die Scan-Ergebnisse als Grundlage für die (3D-)Planung benutzen. Software-Werkzeuge, Laserscanner und das digitale Aufmaß als Dienstleistung bietet MuM At Work an – so dass die Voraussetzungen für die Realisierung des Traums kaum besser sein können.

Ein Trogkettenförderer besteht aus bis zu

8.000 Einzelteilen. Gut, wenn sich die

Stücklistenerstellung dafür automatisieren lässt.

MuM programmierte eine Schnittstelle zwischen Vault und

Navision. Das Ergebnis: Der Aufwand für Stücklisten beträgt

nur noch ein Viertel der früheren Zeit.