Sie beschäftigen sich mit Generativem Design? Dann sind die folgenden Begriffe für Sie wahrscheinlich kein Neuland und trotzdem kann eine Einordnung oft hilfreich sein. Dieser Beitrag soll die Unterschiede und Möglichkeiten erklären und einordnen.

Was ist der Unterschied zwischen „Topologieoptimierung“ und „Generativem Design“?

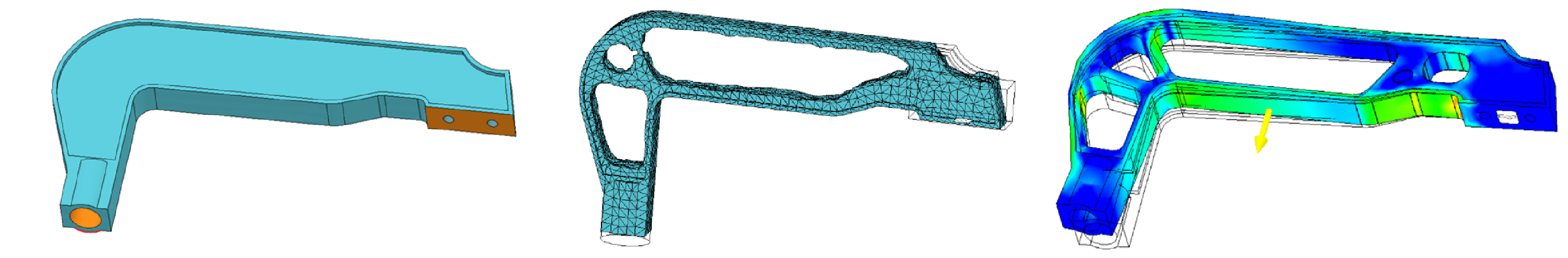

Bei der „Generativen Topologieoptimierung“ startet man mit einem Bauteil und anschließend wird das Bauteil auf die minimale Geometrie reduziert, um gleichzeitig maximal auftretenden Kräfte aufnehmen zu können.

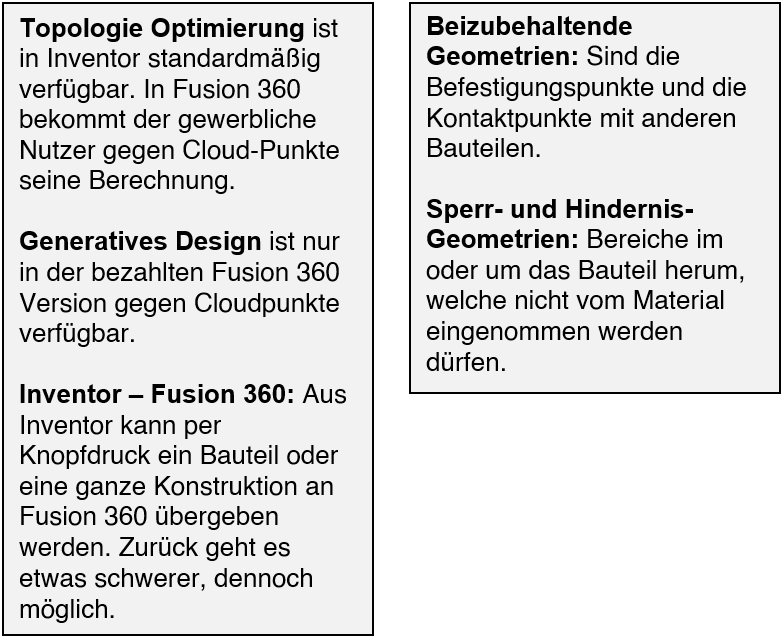

Bei der „Generativen Design-Optimierung“ wird keine Form vorgeben. Bei dieser Methode werden die auftretenden Kräfte und die Anschlagspunkte oder Befestigungspunkte (beizubehaltende Geometrien) definiert. Zusätzlich können Sperr- und Hindernis-Geometrien festgelegt werden.

Beide Technologien sind rechnergestützte und nützliche Tools. Sie helfen dabei zu erkennen, in welche Richtung die Entwicklung gehen könnte. Das kann bei der Entscheidungsfindung helfen.

Welche Vorteile ergeben sich bei der Arbeit mit Generativen Optimierungen?

Baugruppen können zu einem einzigen Bauteil zusammengefasst werden oder massive Bauteile auf ihre tatsächliche Anforderung reduziert werden. Bewährt hat sich die Minimierung von Material, die oft weitreichende und langfristige Vorteile hervorbringt.

- Vorteile der Bauteilzusammenlegung:

- Optimierte Baugruppen

- Zusammenfassen von Unterbaugruppen in ein Bauteil

- Einsparung von Montageschritten - Kostenvorteile:

- Materialkosten können reduziert werden.

- Produktionskosten können durch Konstruktionsvereinfachung reduziert werden.

- Versand- und Transportkosten werden gesenkt. - FEM-Analyse:

- Direkte FEM Analyse als zusätzliches Ergebnis - Konstruktion:

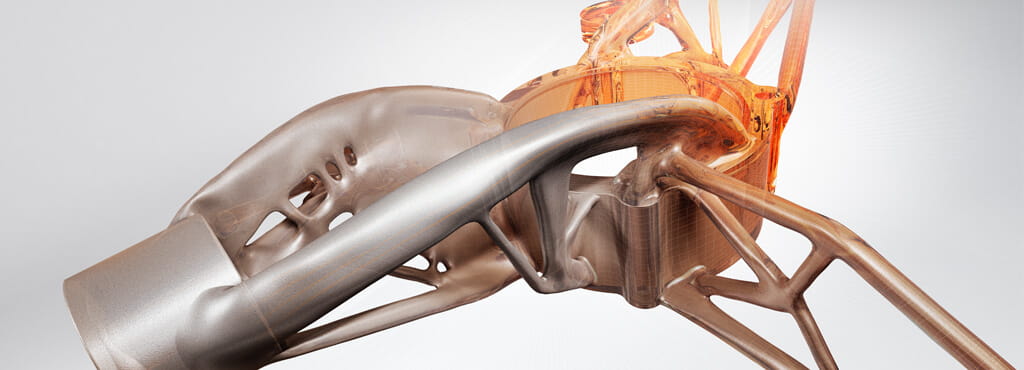

- einzigartige und originelle Konstruktionsoptionen

- nachhaltige Konstruktion: neue Materialien bzw. Ressourcen erforschen, testen

und verwenden (Innovationsvorsprung) - Effizienteres Arbeiten:

- alternative Produktionsweise

- Gießen oder Spritzgießen

- additive Fertigung

- Design optimal ausgelegt für die Fertigung nach Wahl (2- oder 5-Achs-Fräsbearbeitung) - Schnellere Konstruktionsentwicklung:

- neue Materialoptionen

- Prüfung der Belastungsfälle bereits abgeschlossen

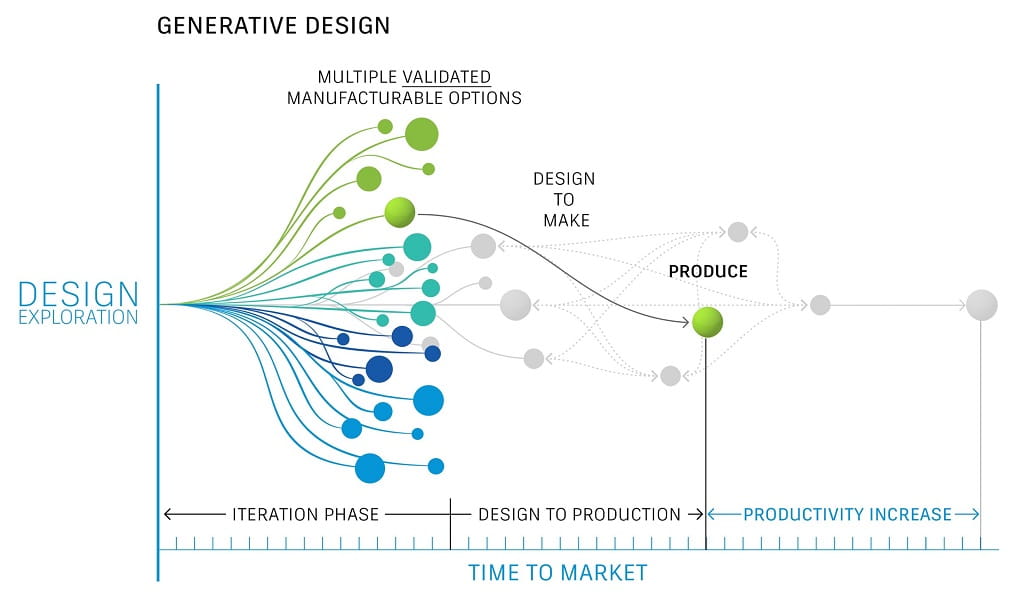

- Entwicklungsprozess (Schnellere Iterationen und mehrere produzierbare Variationen)

Reduzierung des Ressourcen-Verbrauchs:

- Materialien mit positiverer Umweltbilanz testen

- Reduzierung der Emissionen beim Transport, da weniger Gewicht

- geringere Umweltverschmutzung (viele Prototypen entfallen)

- großes Einsparpotenzial durch Reduzierung der Prototypen-Anzahl

Wie sehen die einzelnen Schritte in der Praxis aus?

Arbeitsablauf Topologieoptimierung:

Vorgehensweise in Autodesk Inventor:

- unter „Analyse“ eine neue Studie erstellt.

- Material zuweisen, je Studie kann ein anderes Material verwendet werden

- Festpunkt sowie Verankerungen werden definiert

- die wirkenden Belastungen werden im Modell angebracht

- auszuschließende bzw. beizubehaltende Bereiche und Geometrien bestimmen

- falls notwendig, können Symmetrien angeben werden (Massenzentrum)

- im Formen-Generator werden Berechnungsziele wie Gewicht und Variantengröße angegeben

- Netzauflösung definieren

- Studie starten

- Sichtung des generierten Netzmodells

- Eventuell Nachjustierung der Einstellungen

- Netzmodell mit Originalmodell überlagern und Optimierungen konstruktiv einbauen.

- Wiederholung mit dem optimierten Bauteil, bis zum gewünschten Ergebnis

Arbeitsablauf Generatives Design:

In Autodesk Inventor:

In Inventor werden die notwendigen beizubehaltenden Geometrien und die Sperr- und Hindernis-Geometrien modelliert (auch in Fusion 360 möglich).

In Autodesk Fusion 360:

- Bauteil wird als AnyCAD von Inventor an Fusion 360 übertragen oder gleich dort erstellt.

- Lastpunkte und Kräfte anbringen

- Sicherheitsfaktor festlegen

- Einstellungsparameter (Netzgröße, Genauigkeit) für die Geometrieberechnung auswählen

- Materialien für Berechnungsgrundlage auswählen (Material Bibliothek vorhanden)

- Vor der Erzeugung der Berechnungs-Studie kann die Vorschau geprüft werden

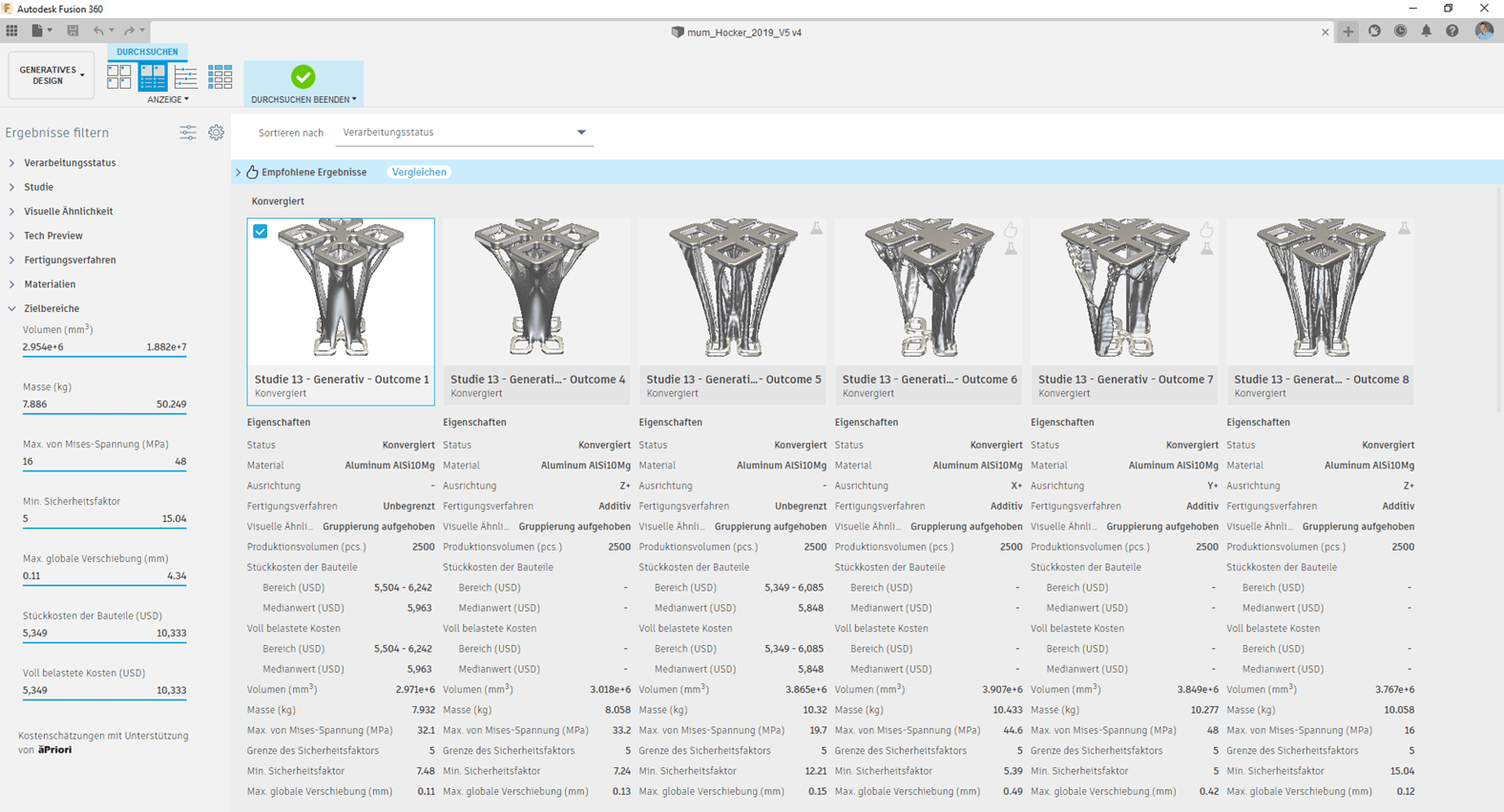

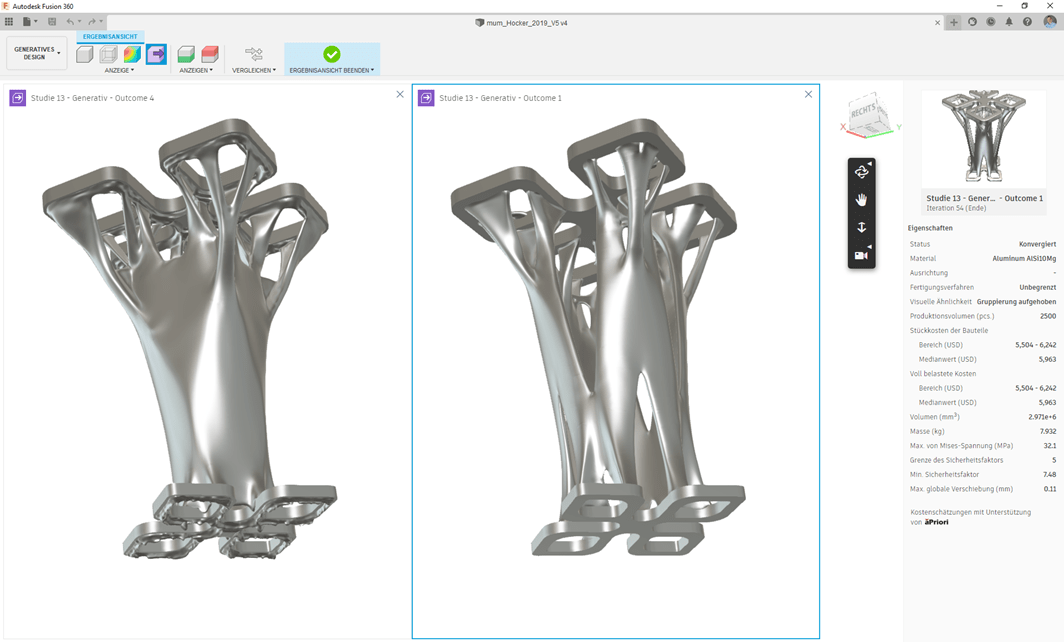

Tipp: Berechnung über die Nacht laufen lassen - Berechnungs-Studie auswerten und die favorisierten Modelle im Direktvergleich tabellarisch auswerten. (--> siehe Bild Generatives Design – Direktvergleich)

- Manuelle Anpassungen: Die berechneten Bauteile besitzen manipulierbare Skizzen und können nachträglich manuell angepasst werden.

- Bauteile werden durch AnyCAD direkt in Inventor zur Verfügung gestellt und aktuell gehalten.

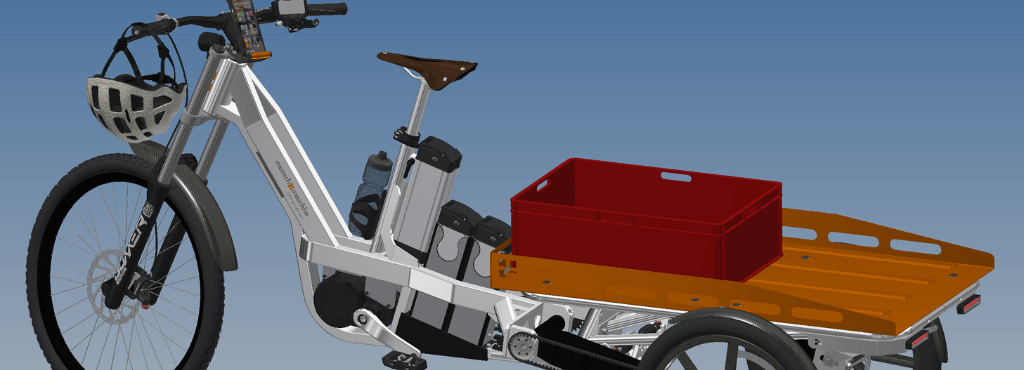

Welche Anwendungsmöglichkeiten und Anwendungsfälle bieten sich an oder sind besonders geeignet?

- Es hat sich über Zeit herausgestellt, dass oftmals nicht das Produkt selbst optimiert wird, sondern gezielt, einzelne Unterbaugruppen im Produkt. Das könne dann z. B. Befestigungen von Komponenten wie Servomotoren, Anbauteilen oder Aggregaten sein.

- Ein Blick in die Montage kann Ideen liefern. Können hier z. B. drei einzelne Bauteile, die miteinander verschraubt werden, auch aus einem Bauteil hergestellt werden? Wenn Sie mehrere einfache Bauteilen zu einem Bauteil optimieren können, sparen sie nicht nur im Konstruktionsprozess und in der Anschaffung, sondern zusätzlich können komplette Montageschritte wegfallen.

- Wenn spezielle Geometrien gefragt sind, wie z. B. eine Absaugeinrichtung an Ihrem Roboterarm die genau das Bauteilprofil abbildet.

- Es finden sich hunderte Möglichkeiten!

Copyright Bilder : Autodesk

)

)

)

Kommentare

Bitte melden Sie sich an, um einen Kommentar zu erstellen. Sie haben noch keine Zugangsdaten? Dann registrieren Sie sich bitte hier.